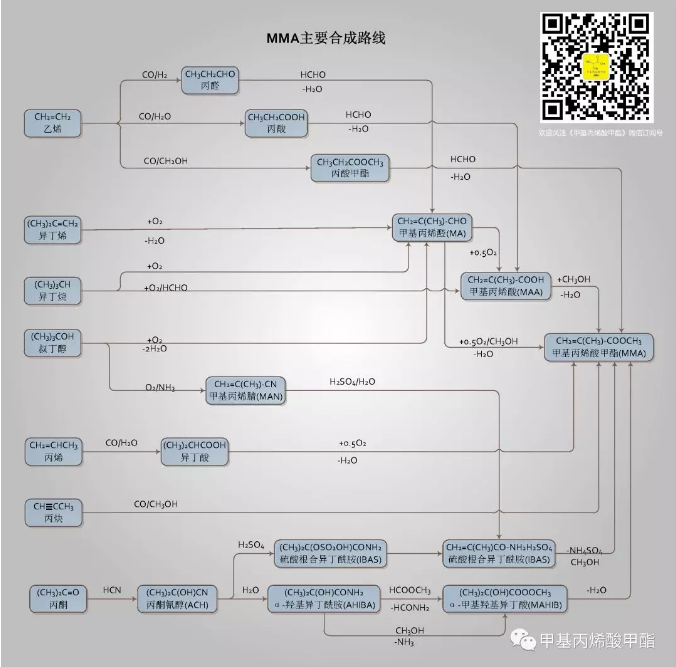

MMA生产工艺按其使用原料的碳数不同,可C2路线、C3路线和C4路线。目前这三大路线都有工业化装置,MMA主要生产路线如下图所示:

从全球来看,目前MMA的生产技术最常用的是丙酮氰醇法(ACH法),该工艺技术比较成熟、稳定简单,是目前国内外普遍采用的方法,约占全球的70%,主要集中在北美、西欧、中国。

其次是异丁烯法(C4法),由日本触媒化学工业公司和三菱人造丝公司于1982年开发,该工艺先进、原料无毒无害、副产少和成本低,日本大约60%采用异丁烯法(日本另外40%采用ACH法)。

此外,乙烯法(BASF法)、改进的丙酮氰醇法(MGC法)也已经有约20万吨的产能投产,占全球MMA产能的4%。

有关各种工艺路线介绍如:

1. C2路线(乙烯法)

以乙烯为原料生产MMA共有3种工艺路线:丙醛工艺、丙酸工艺和丙酸甲酯工艺。目前只有丙醛工艺和丙酸甲酯工艺实现了工业化。

1.1 丙醛工艺

先对乙烯进行羰基合成(醛化)生成丙醛,再与甲醛缩合生成甲基丙烯醛(MA),然后经氧化反应生成甲基丙烯酸(MAA),再与甲醇酯化生成MMA。

该工艺包括4个工序:羰基合成、羟醛反应、氧化反应和酯化反应。乙烯羰基合成制丙醛与丙烯生产丁醛类似,丙醛和甲醛在缩合反应器中与二甲胺发生反应,在醋酸存在的条件下生产曼尼希盐。该中间体分解成MA和二甲胺。MA氧化生产MAA,MAA冷却后与家传在离子交换树脂催化下生产MMA,粗MMA总收率为89%。该路线的经济性取决于低成本、大规模丙醛工艺的实现。

这一路线反应条件温和,反应温度130℃,压力14.8atm,催化剂为具有高选择性的铑/三苯基膦复合催化剂,该路线的欠缺之处是生产中有中间产物甲基丙烯醛,而甲基丙烯醛的氧化成本很高,所使用的催化剂寿命短,生产不够稳定。

该路线由BASF开发并于1988年实现工业化,在路德维希港建有一套3.6万吨/年的装置。目前,该路线生产技术由BASF垄断,且未从对外转让或合资兴建MMA装置。

2012年,河南煤化集团和中国科学院过程工程研究所合作的合成气生产MMA路线,以合成气和乙烯为原料经氢甲酰化反应、羟醛缩合反应、氧化酯化反应制备MMA,该项目通过省级科技成果鉴定,千吨级中试项目也通过工艺设计申请并于2013年12月在河南濮阳中原大化公司施工建设,据报道2018年10月仍处于试车阶段。该技术与BASF乙烯法工艺路线相似。

1.2 丙酸工艺

乙烯先经羰基合成生成丙酸,在于甲醛反应生成MAA,进而与甲醇酯化生成MMA。RTI(ResearchTriangleInstitute)与Eastman和Bechtel工程公司共同开发了这一工艺,但还未实现工业化。该工艺路线可与合成气生成进一步整合,以CO为羰基化反应原理,同时以CO/H2生成后续缩合和酯化步骤中需要的甲醇和甲醛原料。

该路线共包括3个工序:羰基合成、醛酸缩合和酯化反应。RTI-Eastman-Bechtel给出了一项新的羰基合成方法,以乙烯、CO和H2O为原料,采用卤素稳定的Mo(CO)6均质催化剂,可在低温低压条件下实现进一步生产丙酸的过程;丙酸与甲醛在气相固定床中反应,在Nb-Si催化剂作用下生产MAA和水;MAA与甲醇酯化生产MMA。该路线的后两步也可以由一个过程完成。该过程以丙酸、甲醇和氧气为原料,在Nb催化剂作用下生成MMA、MAA、二乙酮及丙酸甲酯。

1.3 丙酸甲酯工艺路线(Alpha工艺)

乙烯经羰基合成及酯化反应生产丙酸甲酯,再与甲醛反应生成MMA。该路线主要由Shell公司开发,其他公司如BASF、Monsanto、SD以及Rohm&Hass也进行了相关研究。Shell将改成功通过ICI转移给璐彩特国际公司。璐彩特经进一步开发,于2006年将该路线实现工业化,并于2008年在新加坡裕廊岛建设了一套12万吨/年的装置,同时计划在沙特朱拜勒新建一套25万吨/年的装置。

该工艺路线分两步,第一步是乙烯与甲醇、CO反应生成丙酸甲酯,采用的钯基均相羰基化催化剂,具有高活性、高选择性(99.9%)和使用寿命长的特点,反应在温和的条件下进行,对装置的腐蚀性较小,从而减少了建设材料的资金投入。第二步丙酸甲酯与甲醛发生羟醛缩合反应,生成MMA和水,采用转悠催化剂,甲基丙酸酯的选择性超过96%,甲醛的选择性超过85%,具有较高的MMA选择性。

Alpha工艺摆脱了传统ACH法和异丁烯氧化法的不足,无需酸回收装置,不生产MA中间产物,工艺条件温和,不使用有毒货有腐蚀性的化学品,因而无需采用特殊的制造材料,维护费用低。

2. C3路线

以C3有机物为原料生产MMA共有5条路线,分别是传 统丙酮腈醇(ACH)路线、MGC-ACH路线、赢创ACH路线、丙烯羰基化路线以及丙炔路线。

2.1 传统ACH路线

1934年,由英国ICI公司推出该路线,并于1937年首先实现工业化。最初的工艺会产生大量的硫酸铵副产物,经过改进,现多采用硫酸循环路线,即正常状态无需硫酸亦无副产品,是至今采用最多的技术路线。

该工艺路线分为3个工序:第一步原料丙酮和氢氰酸与氢氧化钠(现多用二乙胺)溶液进入液相搅拌釜反应器生产ACH,反应完成后加入硫酸中和稳定 ,再精馏提纯;第二步ACH与98%浓硫酸按摩尔比1∶(1.5~1.8)进入两段连续搅拌釜反应器,ACH分别与水和硫酸发生水合反应,生成α-羟基异丁酰胺(AHIBA)和硫酸根合异丁酰胺(IBAS),IBAS发生分子内转位重排后生成甲基丙烯酰胺硫酸盐(MAS),混合物料再次加热后与甲醇混合进入两级串联酯化釜,生成MMA、氨和硫酸氢铵,MMA收率(摩尔分数)达到99%;而后,MMA经过酸性汽提回收硫酸,甲醇回收以及萃取精馏提纯后出成品。

该工艺的特点是有效利用了化工副产物氢氰酸,且MMA收率高。但该工艺装置必须采用耐酸设备,且原料氢氰酸具有剧毒,生产过程要严格控制。

2.2 MGC-ACH路线

三菱瓦斯化学(MGC)独家开发的改进型ACH法,于1994年建成6000t/a试验装置,1997年在日本新泻建成其工业化的5万吨/年装置。

该路线共有4个步骤。第一步与传统ACH法一样丙酮与氢氰酸反应生成ACH。第二步ACH在Mn催化剂作用下水合生成α-羟基异丁酰胺(AHIBA)。第三步AHIBA与甲酸甲酯在甲醇钠催化作用下酯交换生产α-甲基羟基异丁酸(MAHIB)和甲酰胺,甲酰胺分解为氢氰酸和水,氢氰酸循环使用,MAHIB进入下一步。这一步AHIBA也可以与甲醇而非甲酸甲酯完成酯交换反应。该法最早由Rohm公司 (早已并入Degussa)于1970年代开发。在MGC的专利中,AHIBA在催化剂四异丙醇钛作用下与甲醇发生酯交换反应,AHIBA转化率可提高30%,释放的氨去氢氰酸制备装置。这种方法氨气移出容易、反应转化率高,氮以氨的形式循环,降低了苛刻度。第四步,MAHIB 在Na/Al催化剂、pH<9条件下气相水解为MMA。

该路线,特别是氨气循环路线,可满足HCN供应不足和废气排放限制的要求。但该路线MMA总收率低、工艺流程长、投资高、能耗高,在一定程度上制约了该路线的进一步推广应用。

2.3 赢创ACH路线(Aveneer工艺)

赢创工业集团(Evonik)于2005年开发一种新的ACH路线-Aveneer工艺,并于2007年建成中试装置。该路线以氨、丙酮、甲醇和甲烷为原料,不需要硫酸,氮以氨的形式循环至ACH装置,反应条件温和,目前还没有获得具体的流程说明,其最大的特点是可同时生产MMA和甲基丙酸(MAA)。这两种产品的比例可以在很宽的范围内调整,具有高度的灵活性,收率可达95%,资源利用率更高。2012年,赢创宣布将在美国阿拉巴马州建设首套采用该路线的12万吨/年MMA装置。2015年,据《美国化学周刊》报道,该装置的基础工程已经完成,但是最终投资决定已经推迟,不过公司将继续评价市场条件。

2.4 丙烯羰基化路线(Atochem-Rohm路线)

该路线以丙烯为原料,通过异丁酸生产MMA,主要由Atochem和Rohm公司开发的,该路线一度被认为是ACH路线和异丁烯路线的有力替代路线 。但到目前为止 ,该路线还没有实现工业化,也不是开发热点。

该路线共有3个步骤:第一步,丙烯与CO、 氢氟酸(HF)发生Gattermann-Koch反应,生成异丁氟化物(IBF),再与H2O反应生成异丁酸和HF,丙烯转化率为96.8%,异丁烯选择性(摩尔分数)70%。第二步异丁烯氧化脱水生成MAA,以Mo-P-V或Fe-P的混合氧化物为催化剂,IBA 转化率可达99.8%,MAA选择性(摩尔分数)为74%;第三步 MAA与甲醇酯化生成MMA。

2.5 丙炔路线

丙炔可与CO和甲醇发生羰基甲氧基化反应,一步生产MMA。Shell公司成功开发了该过程,其关键催化剂由Pd(II)、可取代的有机磷配位体、强酸和叔胺组成,丙炔转化率可达99%, MMA选择性(摩尔分数)超过99.8%。原料丙炔来自于乙烯生产中的副产C3馏分,以石脑油为裂解原料时,丙炔含量约为乙烯量的3%。

该路线具有工艺简单、投资低、产品纯度高、副产品少等优点,因而得到广泛关注。但其丙炔消耗量很大,生产1 t MMA需要0.4 t丙炔。因此,充足稳定的丙炔供应是该工艺能否实现的关键因素,也成为该路线推广的一大障碍。

3. C4路线

自1982年,包括旭化成、三井-可乐丽、三菱丽阳以及日本甲基丙烯酸单体公司等多家日本 公司相继研发出以C4 有机物为原料生产MMA的工艺,原料包括异丁烯(IB/i-C4)、叔丁醇(TBA)和异丁烷,到目前已有 4 条工艺路线:异丁烯/叔丁醇(i-C4/TBA)直接氧化三步法、异丁烯/叔丁醇(i-C4/TBA)直接氧化两步法、直接酯化法和异丁烷氧化法。

3.1 i-C4/TBA直接氧化三步法

日本触媒化学公司和三菱人造丝(现三菱丽阳)分别开发出异丁烯/叔丁醇直接氧化三步法工艺,日本触媒化学公司用异丁烯气相氧化法生产MMA的1.5 万吨/年装置于1982 年投产。翌年,日本三菱人造丝公司以叔丁醇为原料投产MMA,装置规模为4万吨/年。

工艺过程如下:第一步,异丁烯/叔丁醇在Mo-Bi催化剂作用下与空气发生气相氧化反应生成MA,异丁烯转化率超过 95%,MA选择性(摩尔分数)在80% 以上;第二步MA氧化制MAA反应采用磷钼催化剂,并添加碱金属以增加催化剂热稳定性、调节活性及增加表面积,经过多段氧化反应,MA转化率可达 98%;第三步MAA酯化生成MMA,MAA的酯化反应可为液相反应,也可以是气相反应。

液相反应主要有三种:一种是MA与过量甲醇在硫酸存在下反应,MMA收率在80%~90%;第二种是采用多套强酸离子交换树脂和精馏塔,可实现MAA的高转化率和低甲醇/MAA进料比;第三种,酯化反应发生在有机溶剂中,MAA无需从萃取溶剂中分离,但该过程需要大型反应器。

气相反应则采用杂多酸(如Mo-P)为催化剂,MAA转化率和MMA收率均超过98%,而因其甲醇/MAA进料摩尔比高达4:1,大量甲醇需要循环。

直接氧化法避免使用剧毒原料氢氰酸,也避免了废酸生成,但不足之处是流程长、综合收率较低,因此研究更多的转向同宗同源的两段法。

3.2 i-C4/TBA直接氧化两步法

将i-C4/TBA直接氧化三步法中的MA的氧化和MAA的酯化在一个反应器中完成,就是i-C4/TBA直接氧化两步法。

该工艺第一步与三步法相同,都是异丁烯/叔丁醇直接氧化生成MA。第二步,MA、甲醇和空气混合进入搅拌釜反应器,催化剂采用Pd /Pb/ Mg/γ-氧化铝体系,MA转化率为84.7%,MMA选择性(摩尔分数)为88.8%。

与三步法相比,两步法投资低、成本低,且避免了回收过程的爆炸极限问题,是具有经济价值的一项技术。这一工艺由旭化成开发并于1998 年最早实现工业化 ,已有多家公司开发出了相似的工艺。目前,两步法已经有多套生产装置,主要分布在日本、中国、新加坡、泰国、韩国等亚洲国家。

3.3 直接酯化法

日本旭化成公司于1984 年研发并工业化了叔丁醇-甲基丙烯腈(MAN)-硫酸水合-酯化制MMA的工艺,建设了一套5 万吨/年的装置。该工艺虽然不使用氢氰酸,但生成MAN 以后的过程与ACH法大致相同,仍存在废酸处理问题,MMA收率也不比直接氧化法高,因此于1999年将其改造成直接酯化法装置。

直接酯化工艺将异丁烯/叔丁醇氧化得到的MA用甲醇与氧气进行氧化酯化反应,直接制得MMA。该工艺共两个工序。第一个工序是将异丁烯、空气和蒸汽送入转换器,加热生成MA。第二个工序,MA溶解在过量甲醇中,与气态氧在负载Pd或Pb的固体催化剂下进行氧化酯化反应,最终得到MMA。目前旭化成公司采用该工艺的装置生产能力为10万吨/年。

该工艺不经过MAA,流程简单、比直接氧化法的MMA收率高,但缺点是采用价格昂贵的贵金属催化剂,初期投资费用较高。此外,虽然与MMA沸点相近的甲基丙烯酸副产减少,但回收过剩甲醇又使公用工程费用有所上升。

3.4 异丁烷氧化法

异丁烷因其具有异构骨架且价格便宜,基于异丁烷的MMA合成路线受到人们的关注。该工 艺的基本思路是将异丁烷氧化脱氢和异丁烯氧化生成MA和MAA过程相结合,与异丁烯选择性氧化相似。已有许多公司对此进行了研究,研究进展最快的是ElfAtochem和住友化学公司。

该工艺的开发重点和难点在于异丁烷氧化脱氢过程的催化剂制备。自1987年以来已有一些报道,使用的催化剂多为具有Keggin结构的杂色酸催化剂。虽然其显示出了良好的催化性能,但催化活性和选择性还不够高。

异丁烷选择性氧化制MMA主要有两种方法。一种是氧化脱氢直接法:将异丁烷氧化生成叔丁基氢过氧化物和叔丁醇(TBA),叔丁基氢过氧化物与MA反应生成MAA和TBA,TBA脱水为异丁烯,异丁烯氧化为MA,然后再氧化 、酯化得MMA。由于反应步骤太多, MA+MAA的合计收率只有10%左右,MMA的收率也较低。另一种经由脱氢的二步法:先将异丁烷脱氢生成异丁烯,然后再用异丁烯工艺制取MMA。异丁烷脱氢制异丁烯已实现工业化,但该过程投资大,产品异丁烯成本高,再生产MMA不具有竞争力。

到目前为止,仍未有以异丁烷为起始原料生产MMA 的工业化装置。尽管异丁烷的转化率很低,但由于反应的原料成本低,工艺简单,所以对该工艺研究比较多,而且此工艺被认为具有相当的竞争力。

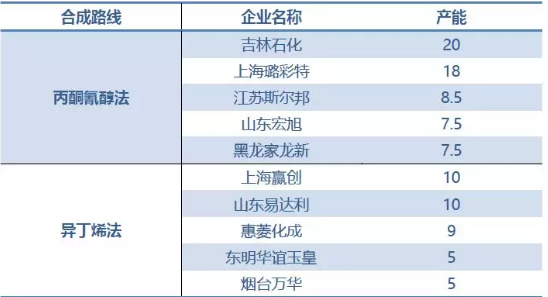

国内MMA现有装置合成技术路线如下:

从上表可以看出,国内新建MMA装置以异丁烯法为主,但ACH法产能仍占60%以上。

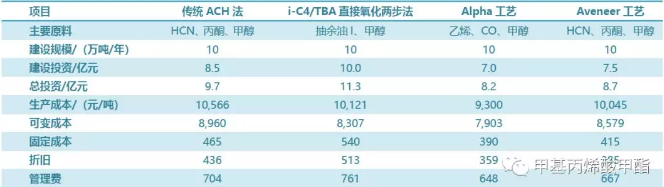

下面我们针对四种工业化MMA工艺路线的经济性进行比较如下:

上表成本核算参数如下:

主要原材料价格:HCN8,500元/吨,丙酮7,390元/吨,甲醇2,600元/吨,乙烯8,760元/吨,合成气(1:1标准状态)1元/m³,抽余油I 6,500元/吨。

主要公用工程价格:电力0.55元/kWh,冷却水0.35元/m³,工艺水8.00元/m³,脱盐水12.00元/m³,蒸气(1.4MPa)90元/吨。

从上表不难看出,在相同的建设条件下,Alpha工艺无论是投资还是生产成本都是最低的;i -C4/TBA直接氧化法投资较高,生产成本也较高;Aveneer工艺相比于传统ACH法,在固定投资和生产成本方面有着明显优势。可见,相比与传统技术,Aveneer工艺和Alpha工艺更具有竞争力。当然,也应注意到,MMA 生产成本中可变成本比例较高,占到85%左右。说明该产品的经济性对原材料及燃动价格有着较高的依赖,可以说原材料价格决定着项目的成败。

就近几年的MMA市场价格来看,在我国上述四种主流生产工艺都具有一定的竞争力。传统 ACH法技术成熟、运行稳定 ,但需要自产氢氰酸或与当地周边氢氰酸企业合作;i-C4/TBA 直接氧化法原料来源丰富,国外技术有多套装置在运行,较为可靠,国内技术逐渐成熟,新建MMA装置主要以此工艺为主;Alpha工艺已有大型装置,且运行良好,但其技术可得性较低;Aveneer工艺大型装置还未投产,技术还未得到最终验证。所以,目前MMA主流生产技术各有长短,对于国内投资者,要综合考虑原料、市场、技术、人员、资金等多方面因素,以利决策。

从全球来看,虽然传统的MMA生产方法主要以丙酮氰醇为原料,但目前正在面临着异丁烯/异丁烷氧化法和乙烯法的竞争。这两种生产路线与传统丙酮氰醇法相比成本降低30%,对环境的污染也比较小,这将使丙酮在该领域的消费量受到较大的影响。

注:上述内容转自《化学工业》的《甲